Quais são os principais fatores que determinam o custo de um filtro-prensa totalmente automático?

2026.02.09

2026.02.09

Notícias da indústria

Notícias da indústria

Para operações industriais que vão desde mineração e processamento químico até tratamento de águas residuais municipais, investir em um sistema totalmente automático filtro prensa é um movimento estratégico em direção à eficiência operacional e à redução dos custos trabalhistas. No entanto, ao solicitar orçamentos, muitos gerentes de projeto encontram uma variação significativa de preços entre modelos que aparentemente “fazem a mesma coisa”.

O custo de um filtro-prensa não é apenas um reflexo de seu tamanho físico; é um cálculo complexo de ciência de materiais, precisão de engenharia e profundidade de automação. Compreender esses fatores de custo é essencial para calcular o retorno do investimento (ROI) e o custo total de propriedade (TCO).

1. Área e volume de filtração: a escala de produção

O fator de custo mais imediato é a escala física da máquina, medida pela área de filtração () e pelo volume da torta. Isto determina a quantidade de material sólido que a máquina pode processar em um único ciclo.

- Quantidade e tamanho de placas: Um sistema com placas de 500 mm x 500 mm custa significativamente menos do que um mamute de 2.000 mm x 2.000 mm. Cada aumento no tamanho da placa exige que a estrutura principal (carris laterais ou vigas da ponte) seja reforçada exponencialmente. Para suportar forças de fixação hidráulicas maciças – muitas vezes atingindo centenas de toneladas – as máquinas de grande escala requerem aço carbono de alta resistência, mais espesso e de maior qualidade.

- Integridade Estrutural e Consumo de Material:À medida que a área de filtração aumenta, o estresse mecânico na estrutura aumenta. Prensas de grande escala totalmente automáticas geralmente exigem processos de soldagem complexos e tratamentos anticorrosivos caros, como jato de areia seguido de revestimentos ricos em epóxi e zinco. Em ambientes corrosivos, a estrutura pode até exigir revestimento de aço inoxidável. Os custos da matéria-prima e da mão-de-obra de processamento deste pesado esqueleto de aço constituem uma parte importante do investimento inicial.

- Capacidade de rendimento: escolher um tamanho não envolve apenas atender às necessidades atuais, mas também lidar com fluxos de pico. Um sistema projetado para lidar com uma taxa mais alta de sólidos secos por hora (DS/h) requer componentes de suporte mais robustos e tempos de ciclo mais rápidos, o que naturalmente exige um preço mais alto.

2. Grau de Automação: Dos Ciclos Básicos à Operação “Lights Out”

O termo “automático” existe em um espectro. Quanto mais próximo você estiver de um ambiente de fábrica “apagada” ou autônoma, maiores serão as despesas de capital iniciais (CAPEX), mas menores serão as despesas operacionais de longo prazo (OPEX).

- Sistemas de deslocamento de placas: Uma prensa automática básica pode deslocar uma placa por vez. Os modelos de “ação rápida” de última geração podem deslocar grupos de placas ou até mesmo todo o conjunto de placas simultaneamente (descarga única) para reduzir drasticamente o tempo de ciclo. Isso requer ligações mecânicas complexas, motores de acionamento de frequência variável (VFD) e sensores de deslocamento de alta precisão.

- Sistemas de Controle Integrados (CLP): O “cérebro” da máquina – geralmente um CLP Siemens ou Allen-Bradley – é o principal fator de custo. Os sistemas avançados incluem integração SCADA, monitoramento remoto via Internet das Coisas (IoT) e compensação automatizada de pressão. Esses sistemas permitem que a prensa “pense”, ajustando as velocidades da bomba de alimentação com base no feedback do sensor de pressão interno para otimizar a secagem do bolo e evitar “estouros”.

- Robótica auxiliar: recursos como sistemas automáticos de lavagem de tecidos, bandejas coletoras automáticas (portas do compartimento de bombas) e vibradores de descarga de bolo são adições modulares. Embora aumentem o preço de compra inicial, eliminam a necessidade de intervenção manual, reduzindo significativamente o risco de lesões do operador e aumentando o tempo de atividade efetivo do equipamento.

3. Tabela de comparação de custos: filtro prensa manual vs. filtro prensa totalmente automático

| Dimensão de Custo | Manual/Semiautomático | Prensa de filtro totalmente automática | Impacto a longo prazo |

| Capital Inicial (CAPEX) | Baixo a Médio | Alto investimento inicial | Prêmio significativo para tecnologia de automação. |

| Custo de mão de obra (OPEX) | Muito alto (requer descarga manual) | Muito baixo (somente supervisão periódica) | A automação normalmente se paga dentro de 12 a 24 meses por meio da economia de mão de obra. |

| Eficiência do Ciclo | Altamente variável (dependente do operador) | Alto (controle de precisão PLC) | Garante secura consistente do bolo e estabilidade de produção. |

| Profundidade de Manutenção | Mecânica Simples | Técnico Especializado | Os sistemas automatizados requerem manutenção elétrica/hidráulica com conhecimento técnico. |

| Sistemas de Segurança | Proteção Básica | Avançado (cortinas de luz, intertravamentos) | Reduz significativamente os riscos de acidentes e a responsabilidade legal. |

4. Materiais de Construção: Compatibilidade Química e Pressão

O ambiente físico em que o filtro-prensa opera determina a qualidade dos materiais utilizados, que desempenha um papel fundamental na estrutura de custos.

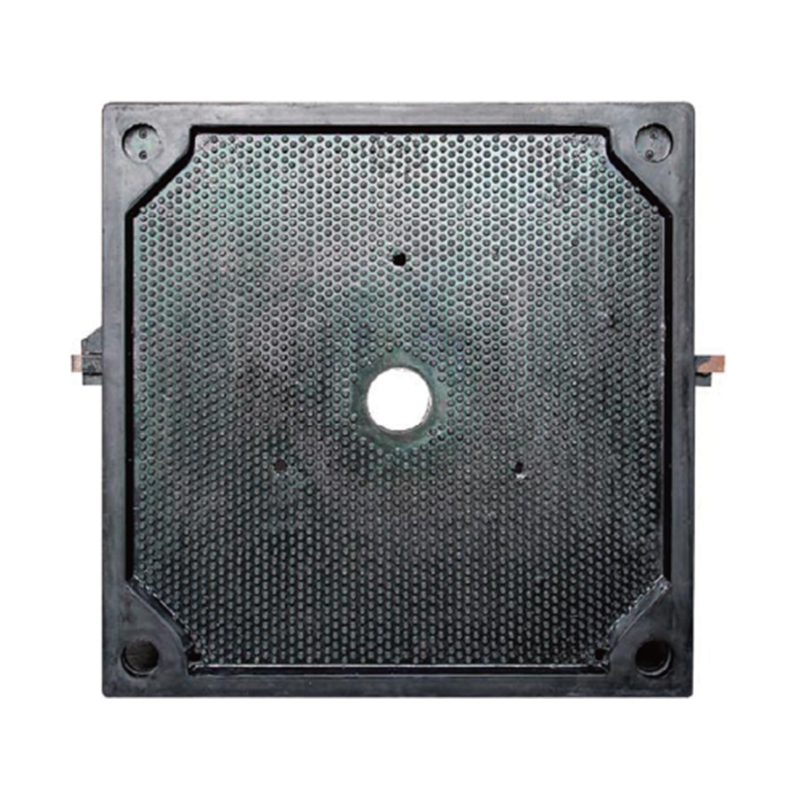

- Material da placa de filtro:A maioria das placas padrão são feitas de polipropileno reforçado (PP). No entanto, se o seu processo envolver altas temperaturas () ou acidez/alcalinidade química extrema, você poderá precisar de placas de PVDF especializadas ou mesmo de ferro fundido/aço inoxidável. Essas placas especializadas podem custar de 3 a 5 vezes mais que as placas PP padrão.

- Tecnologia de compressão de membrana:Um filtro-prensa de membrana é consideravelmente mais caro do que um filtro-prensa de câmara padrão. Inclui membranas flexíveis e expansíveis que permitem uma “compressão secundária” da torta de filtro. Isto aumenta o custo de um sistema auxiliar de inflação de ar ou água de alta pressão, mas produz tortas significativamente mais secas, o que reduz drasticamente as taxas subsequentes de descarte de lodo e transporte.

- Grau de proteção contra corrosão: Em ambientes agressivos (como reciclagem de baterias ou mineração), toda a estrutura pode precisar ser revestida em aço inoxidável 304 ou 316. Esta proteção garante que a máquina não sofra corrosão em atmosfera ácida, mas representa um enorme salto nos custos de material.

5. Sistemas hidráulicos e de bombeamento: o poder por trás da prensa

Um filtro-prensa é tão eficiente quanto a pressão que pode manter. A engenharia por trás da unidade de energia hidráulica (HPU) e da bomba de alimentação é uma importante variável de preço.

- Capacidades de alta pressão: As prensas padrão operam de 6 a 8 bar. Os modelos de alta pressão (15–20 bar) requerem bordas de placa mais espessas e cilindros hidráulicos maciços. Passar da pressão padrão para a alta pressão envolve um salto qualitativo na resistência mecânica e no peso dos componentes, levando a um aumento nos custos.

- Integração da bomba de alimentação:Muitos fornecedores citam apenas a máquina em si, mas um verdadeiro “sistema totalmente automático” geralmente inclui uma bomba de alimentação coordenada (como um diafragma pneumático, parafuso ou bomba de filtro-prensa especializada). A integração da lógica da bomba no PLC garante que a prensa não fique sobrepressurizada, protegendo as telas do filtro e evitando “pulverização” ou desalinhamento da estrutura.

- Confiabilidade Hidráulica:Os sistemas Premium utilizam blocos de válvulas de alto ciclo e vedações para serviços pesados. Num ambiente automático onde a máquina pode funcionar 20 vezes por dia, o custo dos componentes hidráulicos de alta fiabilidade é essencialmente uma apólice de seguro contra paragens não planeadas.

FAQ: Perguntas Frequentes

Q1: Um filtro-prensa totalmente automático vale o custo extra em relação a um manual?

R: Se seus custos de mão de obra forem altos ou seu volume de produção for consistente e grande, sim. O ROI geralmente é obtido rapidamente através da economia de mão de obra, aumento da capacidade e do benefício “Bolo Seco”, que reduz as taxas de transporte e aterro.

Q2: Como a secura do bolo afeta o custo geral?

R: Embora uma máquina que produz uma torta mais seca (como uma prensa de membrana) custe mais inicialmente, ela pode economizar milhares de dólares anualmente em custos de eliminação de resíduos. Em muitas indústrias, “transportar água” para um aterro é a maior despesa oculta.

Q3: Posso atualizar um filtro-prensa manual para ser automático posteriormente?

R: Embora alguns componentes possam ser adaptados, isso raramente é econômico. A estrutura de uma prensa automática é projetada desde o início para acomodar esteiras e sensores móveis. Quase sempre é melhor investir no nível de automação necessário daqui a três anos.

Referências e leituras adicionais

- Water Environment Federation (WEF): Diretrizes para sistemas automatizados de desidratação de lodo e análise de custo-benefício.

- Chemical Engineering Journal:Estudos sobre eficiência energética em filtração por membrana de alta pressão versus prensas de câmara padrão.

- Normas ISO 9001:2015:Sistemas de gestão da qualidade na fabricação de vasos de pressão industriais e equipamentos de filtração.