Otimizando o desempenho da imprensa do filtro: dicas para máxima eficiência

2025.04.14

2025.04.14

Notícias da indústria

Notícias da indústria

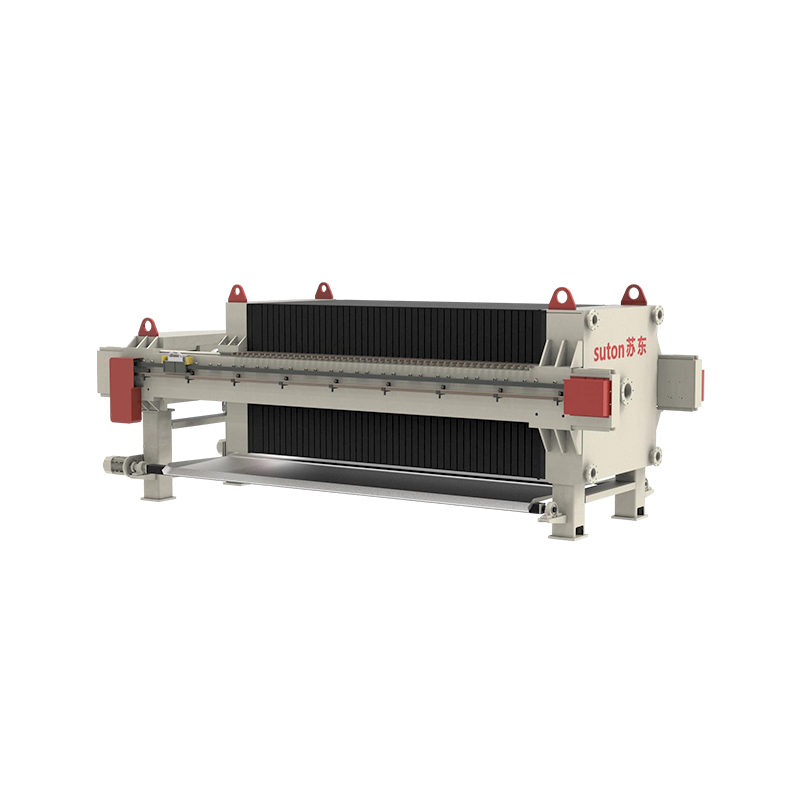

Em indústrias como mineração, processamento químico, alimentos e bebidas e tratamento de águas residuais, o Filtro Pressione continua sendo uma pedra angular da tecnologia de separação de líquidos sólidos. Sua capacidade de produzir um bolo de filtro seco durante a recuperação do filtrado limpo o torna indispensável para operações eficientes. As prensas de filtro pouco otimizadas podem levar a consumo excessivo de energia, tempos de ciclo mais longos, secura inconsistente do bolo e desgaste prematuro dos componentes. Essas ineficiências se traduzem em custos operacionais mais altos e redução da produtividade. Para neutralizar esses desafios, os operadores devem adotar uma abordagem holística que abrange a preparação de ração, as configurações do equipamento, a seleção de roupas e a manutenção proativa.

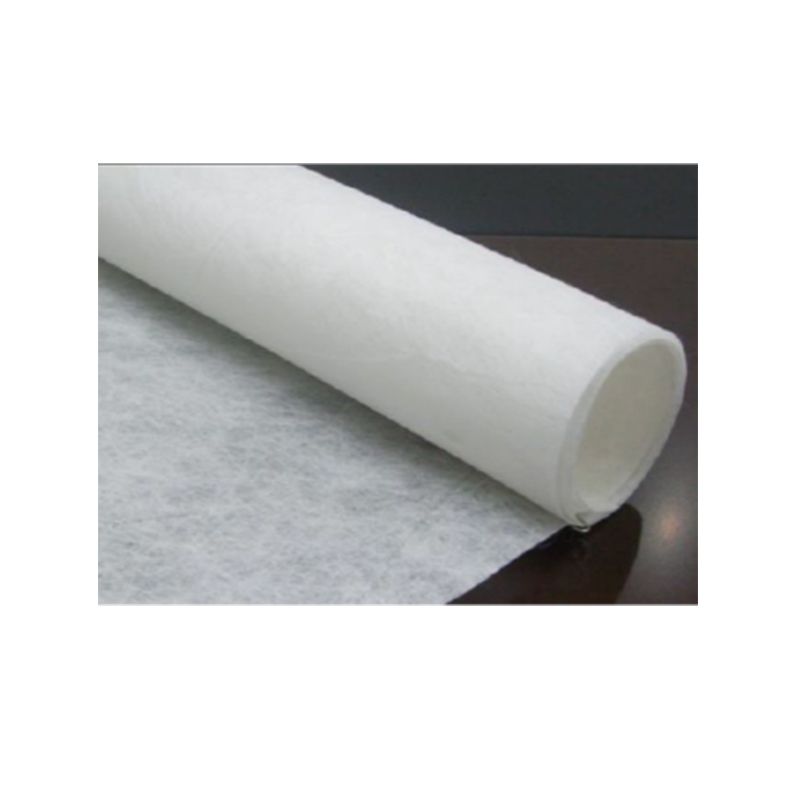

O papel do pano de filtro na otimização de desempenho

Um dos componentes mais críticos que influenciam a eficiência da imprensa do filtro é o pano de filtro. Seu material, padrão de tecido e tamanho dos poros determinam não apenas a taxa de filtração, mas também a clareza do filtrado e o teor de umidade do bolo. A seleção do pano certo envolve o equilíbrio de compatibilidade química, retenção de partículas e durabilidade. Por exemplo, panos de polipropileno são amplamente utilizados devido à sua resistência a ácidos e álcalis, enquanto o poliéster pode ser preferido para aplicações de alta temperatura.

Com o tempo, os panos de filtro podem ficar cegos - tocados com partículas finas que reduzem a permeabilidade. Para mitigar isso, é essencial limpeza regular com água de alta pressão ou lavagens químicas. Os operadores devem inspecionar panos quanto a lágrimas ou desgaste excessivo, pois panos danificados levam a vazamentos e filtração irregular. Alguns sistemas avançados incorporam sistemas automáticos de lavagem de roupas entre ciclos, garantindo desempenho consistente sem intervenção manual.

Preparação de chorume: a base da filtração eficiente

Antes que a pasta entre na imprensa do filtro, suas propriedades devem ser cuidadosamente controladas. A distribuição do tamanho das partículas, a concentração de sólidos e a composição química desempenham papéis cruciais na determinação da eficiência da filtração.

Se os sólidos na pasta estiverem muito finos, eles podem formar uma camada densa e impermeável no pano de filtro, diminuindo a desaceleração da filtração. Nesses casos, métodos de pré-tratamento como floculação ou coagulação podem aglomerar partículas finas em aglomerados maiores, melhorando a desidratação. Por outro lado, se a pasta estiver muito diluída, a imprensa do filtro exigirá mais ciclos para processar o mesmo volume, aumentando os custos de energia e tempo. A otimização da concentração de sólidos de alimentação garante que a imprensa opere em sua capacidade projetada sem atrasos desnecessários.

A temperatura e o pH também influenciam a filtração. As temperaturas elevadas podem reduzir a viscosidade líquida, acelerar a filtração, mas também podem degradar certos materiais de pano de filtro. Da mesma forma, lamas altamente ácidas ou alcalinas requerem panos quimicamente resistentes para evitar a rápida deterioração.

Otimizando o ciclo de filtragem para velocidade e secura do bolo

O ciclo de filtração consiste em fases de preenchimento, prensagem e descarga de bolo, cada uma que exige controle preciso. A pressão excessiva do sistema pode danificar as placas ou panos de filtro, enquanto a pressão insuficiente leva a bolos úmidos e mal desidratados. As prensas de filtro modernas geralmente usam controladores lógicos programáveis (PLCs) para automatizar a rampa de pressão, garantindo a compressão ideal sem sobrecarregar o sistema.

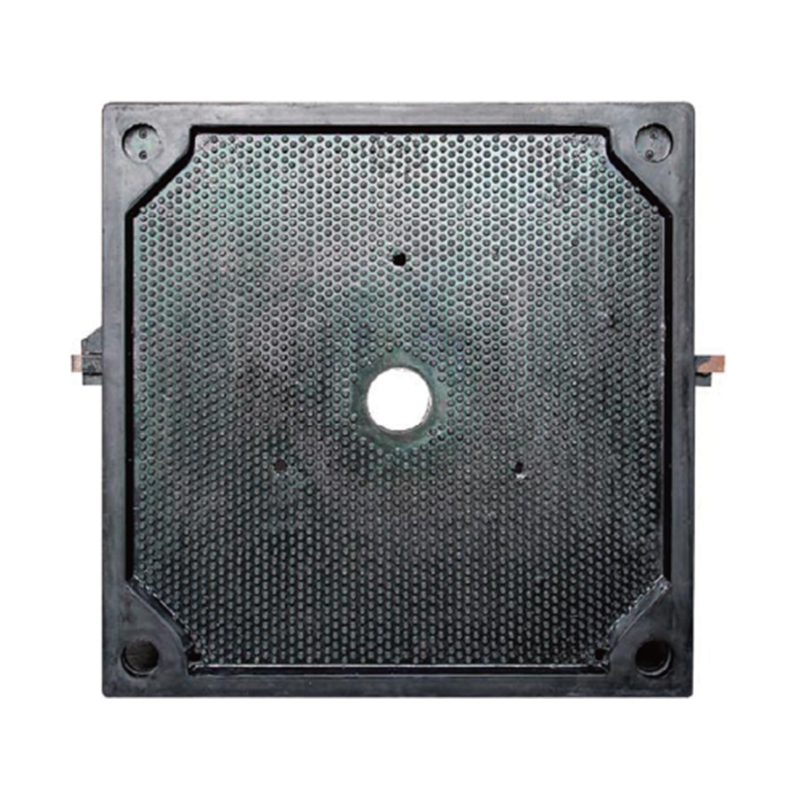

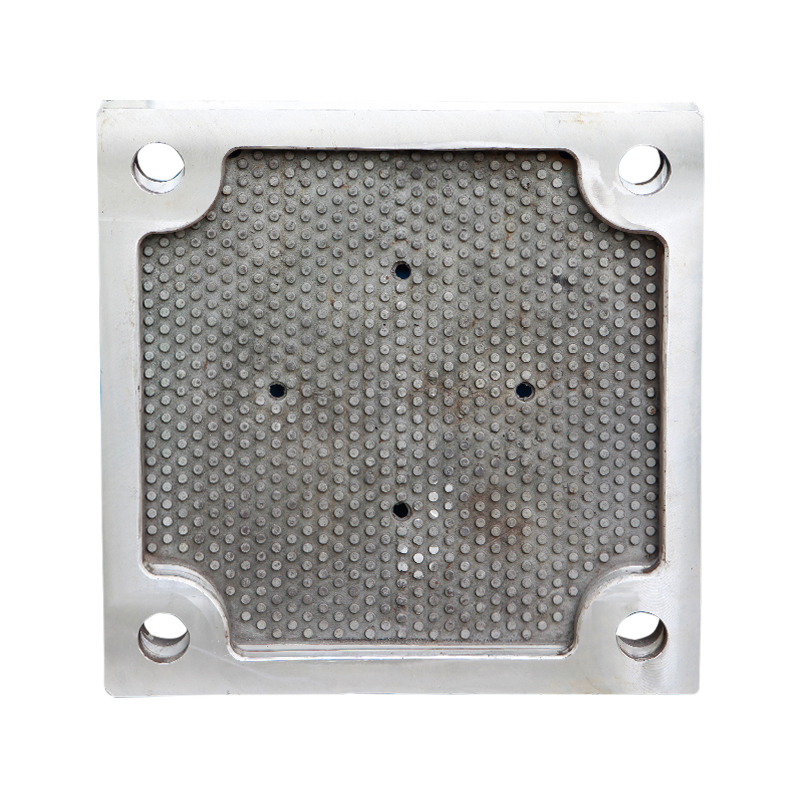

Durante o estágio de enchimento, a distribuição uniforme da pasta em todas as câmaras é crucial. A alimentação desigual pode resultar em algumas placas que formam bolos mais espessos do que outros, reduzindo a eficiência geral. Quando as câmaras estão cheias, a fase de prensagem começa, onde a pressão hidráulica ou pneumática esprema líquido adicional. O filtro de membrana pressiona isso, dê um passo adiante, usando diafragmas infláveis para aplicar a compressão secundária, produzindo bolos significativamente mais secos em comparação com os projetos tradicionais de placas embutidas.

A etapa final - a descarga de taxas - deve ser executada de maneira limpa para impedir que o material residual entupisse o sistema. Nas prensas automatizadas de filtro, os shifters de placas e os mecanismos de descarga assistidos por vibração ajudam a garantir a liberação completa do bolo, minimizando os requisitos de limpeza manual.

Manutenção: Prevenindo o tempo de inatividade e prolongando a vida útil do equipamento

Como qualquer máquina industrial, as prensas de filtro exigem manutenção regular para operar com eficiência de pico. Os sistemas hidráulicos devem ser verificados quanto a vazamentos e níveis adequados de petróleo, pois as flutuações em pressão podem levar a filtração inconsistente. As próprias placas de filtro devem ser inspecionadas quanto a rachaduras ou deformação, o que pode comprometer a integridade do selo.

Os problemas operacionais comuns incluem taxas de filtragem lenta, bolos úmidos e formação de bolo irregular. A filtração lenta geralmente indica panos entupidos ou a pasta preparada incorretamente, enquanto os bolos úmidos sugerem tempo insuficiente de prensagem ou pressão. Bolos irregulares podem apontar para placas desalinhadas ou distribuição irregular. Abordar esses problemas impede prontamente danos a longo prazo e mantém a taxa de transferência.

O futuro: automação e tecnologias avançadas de imprensa de filtro

À medida que as indústrias pressionam por maior eficiência e menores custos operacionais, a automação está se tornando um recurso padrão nas pressões modernas dos filtros. Manadores de placas automatizados, sistemas de lavagem de pano e sensores de monitoramento em tempo real reduzem os requisitos de mão-de-obra, melhorando a consistência. Alguns sistemas avançados até incorporam ajustes orientados a IA, otimizando os parâmetros do ciclo com base em condições de pasta em tempo real.

Outra inovação é a ascensão de projetos com eficiência energética, como bombas de acionamento de frequência variável (VFD) que ajustam as taxas de fluxo dinamicamente, reduzindo o consumo de energia. O filtro de membrana pressiona, com sua capacidade de obter bolos ultra-secos, também estão ganhando força em aplicações onde os custos de descarte são uma grande preocupação.