Como você pode melhorar a eficiência da filtração com o design correto da placa do filtro-prensa?

2025.10.20

2025.10.20

Notícias da indústria

Notícias da indústria

1. Por que a eficiência da filtração é importante no processamento químico

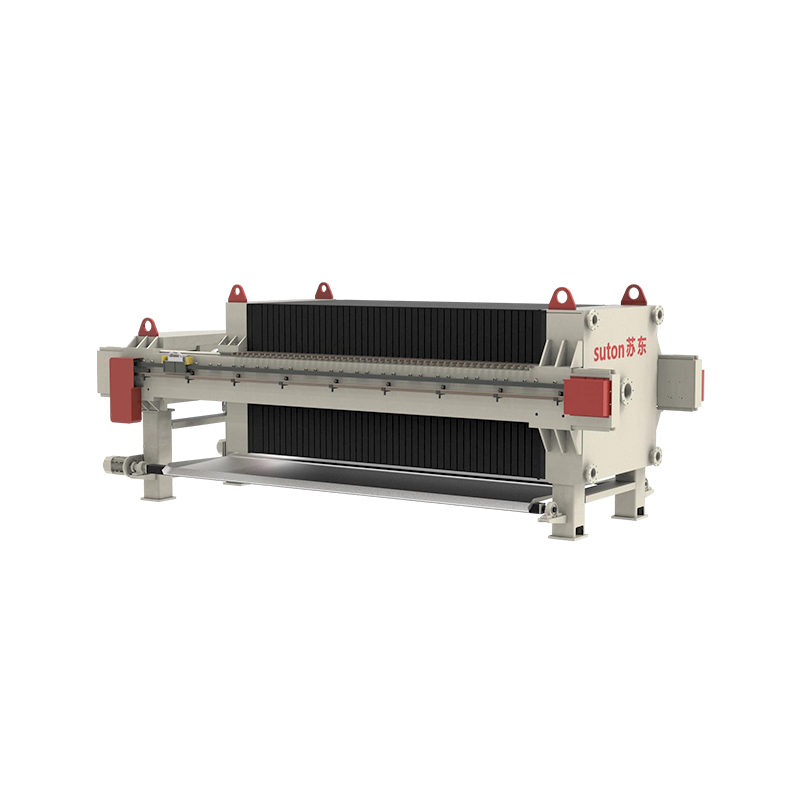

Na indústria química, a precisão e a consistência são críticas. Seja separando sólidos de líquidos em pigmentos, corantes ou catalisadores, a filtração eficiente afeta diretamente o rendimento da produção e a pureza do produto. Um bem desenhado placa de filtro prensa pode reduzir significativamente os tempos do ciclo de filtração, minimizar o consumo de energia e garantir um filtrado de maior qualidade.

2. Compreendendo os fundamentos do design da placa de filtro prensa

As placas de filtro-prensa são o coração do processo de filtração. Eles definem como a lama flui, como a pressão é distribuída e com que eficiência os sólidos são separados dos líquidos. Os tipos de placas mais comuns incluem:

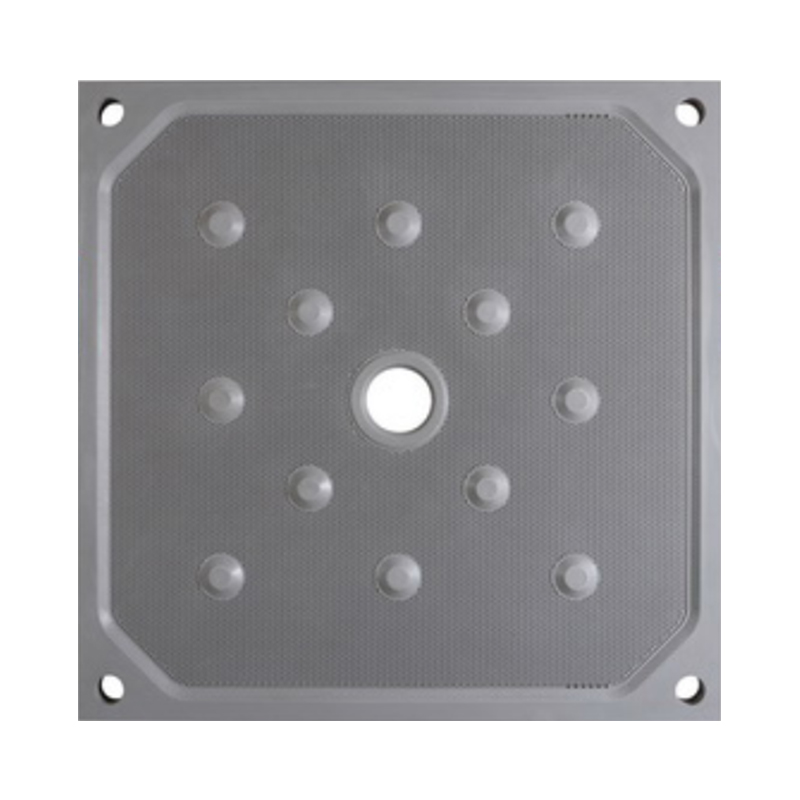

Placas de Câmara (Placas Recessadas):

O mais utilizado no processamento químico. Oferecem boa formação de bolo e fácil manutenção.

Placas de membrana:

Apresentam membranas flexíveis que podem ser infladas para “espremer” a torta do filtro, reduzindo a umidade residual e melhorando a secura.

Placas e placas de estrutura:

Ideal para filtração fina e aplicações que requerem lavagem completa, embora menos comum em sistemas automatizados modernos.

Cada tipo de placa vem em materiais diferentes (polipropileno, PVDF, aço inoxidável ou ferro fundido) e cada uma tem vantagens distintas com base na compatibilidade química e na temperatura operacional.

3. Principais fatores de projeto que afetam a eficiência da filtragem

Para melhorar o desempenho da filtragem, é essencial compreender como os parâmetros do projeto influenciam a eficiência.

um. Material da placa

Para aplicações químicas, as placas de polipropileno são o padrão da indústria devido à sua excelente resistência química e estrutura leve. Em ambientes de alta temperatura ou altamente corrosivos, placas de PVDF ou de aço inoxidável podem ser mais adequadas.

Dica: Combinar o material da placa com suas propriedades químicas reduz o risco de corrosão e prolonga a vida útil da placa.

b. Padrão de superfície de filtragem

Os padrões elevados ou ranhuras na superfície da placa ajudam a distribuir a lama uniformemente e a apoiar o pano do filtro. Um padrão de superfície bem projetado permite um fluxo mais rápido do filtrado e evita entupimentos.

Placas com canais de drenagem otimizados e texturas de superfície uniformes reduzem a resistência e melhoram a liberação da torta, economizando um valioso tempo de ciclo.

c. Canal de Alimentação e Projeto de Drenagem

A distribuição do fluxo é crucial para uma filtração consistente. O projeto inadequado do canal pode causar espessura irregular do bolo ou entupimento parcial.

As placas modernas geralmente apresentam sistemas de alimentação central ou de canto, dependendo da viscosidade da pasta e do comportamento do fluxo. A seleção da configuração de alimentação correta melhora o rendimento e garante pressão equilibrada em todas as câmaras.

d. Tecnologia de compressão de membrana

As placas de membrana usam ar comprimido ou água para aplicar pressão secundária à torta após a fase inicial de filtração.

Este design alcança:

- Menor umidade residual (até 20–30% de bolos mais secos)

- Tempos de secagem mais curtos

- Melhor eficiência de lavagem

Para fábricas de produtos químicos que lidam com partículas finas ou lamas com alto teor de umidade, as placas de membrana podem aumentar drasticamente a produtividade e a recuperação do produto.

4. Adequação do design da placa à sua aplicação química

A escolha do design correto da placa depende de diversas variáveis do processo:

| Tipo de aplicativo | Tipo de placa recomendado | Notas |

| Pasta ácida (por exemplo, fosfato, corantes) | Placa de Câmara de Polipropileno | Excelente resistência química |

| Processo de alta temperatura | Placa de aço inoxidável ou PVDF | Suporta calor e corrosão |

| Filtragem Química Fina | Placa de membrana | Melhora a secagem e lavagem do bolo |

| Pasta viscosa ou pegajosa | Placa de Câmara Profunda | Permite maior capacidade de bolo |

Dica profissional: Sempre considere não apenas o material, mas também a espessura da placa, a área de filtração e a profundidade da torta — esses fatores influenciam diretamente o tempo do ciclo e a eficiência geral.

5. Dicas operacionais para maximizar a eficiência da filtração

Depois que a placa do filtro-prensa correta for selecionada, a operação e a manutenção adequadas são essenciais para manter o desempenho.

- Inspecione as placas regularmente – Procure rachaduras, empenamentos ou desalinhamentos que possam causar vazamentos.

- Garanta o ajuste adequado do pano – Uma vedação deficiente entre o pano e a placa reduz a eficiência da pressão.

- Limpe completamente – O acúmulo de resíduos na superfície de filtração aumenta a resistência e prolonga os ciclos.

- Monitore a pressão de alimentação – O excesso de pressão pode deformar as placas e reduzir a vida útil.

- Otimize os parâmetros do ciclo – Ajuste a taxa de alimentação, a pressão e os estágios de lavagem de acordo com o tipo de pasta.

A inspeção regular e a substituição oportuna da placa podem reduzir o tempo de inatividade e evitar perdas dispendiosas de produção.

6. Exemplo de caso: ganhos de eficiência em uma planta química

Uma planta de processamento químico que produz dióxido de titânio trocou placas de câmara padrão por placas de filtro de membrana com canais de alimentação otimizados. O resultado:

- Tempo de ciclo reduzido em 22%

- Umidade da torta de filtro reduzida em 18%

- A frequência de manutenção caiu 30%

Essa melhoria permitiu que a planta processasse mais lotes por dia e reduzisse significativamente o consumo de energia - sem atualizar toda a unidade do filtro-prensa.