Guia de limpeza e manutenção da placa de filtro: Certifique-se de operação de equipamento de longo prazo e eficiente

2025.08.18

2025.08.18

Notícias da indústria

Notícias da indústria

1. Limpeza regular: prevenção de tamancos e deterioração do desempenho

Sobre uso prolongado, placas de filtro pode acumular várias impurezas, como graxa, produtos químicos e partículas sólidas. Essas impurezas não apenas afetam a eficiência da filtração da placa de filtro, mas também podem causar falha no equipamento. Portanto, a limpeza regular é essencial para garantir uma operação eficiente da placa de filtro.

Limpando as melhores práticas:

Enxágue preliminar: use um jato de água de alta pressão para realizar um enxágue preliminar na superfície da placa do filtro para remover partículas grandes. Esse processo não apenas remove o material acumulado, mas também facilita a limpeza subsequente.

Limpeza química: Para placas de filtro fortemente contaminadas com óleo, minerais e escala, é necessário um agente de limpeza especializado. Dependendo da natureza do contaminante, escolha um agente ácido, alcalino ou de limpeza especializado. A limpeza química reduz efetivamente os depósitos e restaura a permeabilidade dos poros da placa de filtro.

Limpeza de alta temperatura: em alguns casos, a limpeza de água morna ou a vapor pode efetivamente remover a sujeira difícil de remover, especialmente substâncias oleosas. Esse método de limpeza é adequado para placas de filtro que operam em ambientes de alta temperatura.

Limpeza profunda regular: as placas de filtro devem ser bem limpas profundamente periodicamente para remover a sujeira e os depósitos acumulados. Isso não apenas restaura o desempenho da placa de filtro, mas também evita o acúmulo de sujeira a longo prazo, o que pode levar à diminuição da eficiência da filtração.

Ciclos de limpeza recomendados:

Ambientes de baixa poluição: Limpe a cada 3-6 meses.

Ambientes de alta poluição: Limpe mensalmente ou com mais frequência para garantir que as placas de filtro permaneçam em estado de trabalho ideal.

2. Inspeções regulares: detecte problemas imediatamente e evite o tempo de inatividade do equipamento

Inspecionar regularmente a condição das placas de filtro é essencial para impedir a falha do equipamento e melhorar a eficiência. Inspeções regulares podem detectar problemas como desgaste, rachaduras e corrosão, impedindo assim o tempo de inatividade do equipamento e as interrupções da produção.

Itens de inspeção recomendados:

Inspeção da superfície: Inspecione a superfície da placa do filtro quanto a rachaduras, arranhões ou corrosão. Rachaduras grandes na placa de filtro podem causar vazamento de filtrados, afetando o desempenho da filtração. Portanto, a integridade da placa de filtro deve ser inspecionada regularmente e as placas danificadas devem ser substituídas prontamente.

Inspeção dos poros: use equipamentos especializados para verificar a permeabilidade dos poros da placa de filtro para garantir que eles não estejam entupidos por contaminantes. Se forem detectados poros entupidos, jatos de água de alta pressão podem ser usados para limpá-los.

Inspeção de vedação: A vedação da placa do filtro afeta diretamente o desempenho da filtração e o vazamento de líquido. Inspecione regularmente os selos quanto a sinais de desgaste. Se danificado ou deteriorado, substitua -os prontamente para manter a estabilidade do processo de filtração.

Inspeção do quadro: Inspecione o quadro de suporte da placa do filtro quanto à deformação, corrosão ou frouxidão. Esses problemas podem afetar a estabilidade de todo o sistema. Reparar ou substituir prontamente os quadros danificados pode impedir ainda mais funções.

3. Armazenamento e proteção da placa de filtro: impedindo danos e contaminação

Os métodos adequados de armazenamento e proteção são cruciais para prolongar a vida útil das placas de filtro. Se as placas de filtro não forem armazenadas adequadamente, elas poderão falhar prematuramente devido a fatores ambientais ou danos físicos.

Pontos de armazenamento -chave:

Secura e ventilação: as placas de filtro devem ser armazenadas em uma área seca e bem ventilada, evitando a umidade para impedir efetivamente a deformação, a corrosão e o mofo.

Evite o excesso de estacas: se as placas de filtro devem ser empilhadas, evite empilhá -las muito altas, pois isso pode causar deformação ou dano às placas de filtro inferior. É melhor armazenar as placas de filtro planas, com espaço adequado entre cada camada.

Evite contaminação química: evite o contato entre as placas de filtro e os produtos químicos corrosivos ou tóxicos. A exposição prolongada a essas condições pode danificar sua estrutura e função.

4. Substituição oportuna de peças gastas: garantindo operação estável a longo prazo

A vida útil de uma placa de filtro depende não apenas de sua qualidade, mas também da manutenção de seus componentes. Componentes como vedações e molduras de suporte usarão ou envelhecem após uso prolongado e devem ser substituídos prontamente para garantir a estabilidade das placas e a eficiência da filtração.

Timing de substituição:

Envelhecimento de selos: o envelhecimento das vedações pode causar vazamento de líquido durante a filtração, afetando o desempenho da filtração. As tiras de vedação que ficam duras, rachadas ou perdem a elasticidade devem ser substituídas prontamente.

Dano na estrutura: a corrosão ou deformação do quadro de suporte pode impedir que as placas de filtro mantenham contato próximo, afetando a pressão e a eficiência da filtração. Inspecione regularmente o quadro de suporte e substitua as peças danificadas imediatamente.

Desgaste da superfície da placa de filtro: Se a superfície da placa do filtro for severamente desgastada e a limpeza não puder restaurar seu desempenho, poderá ser substituído. O aumento da pressão diferencial ou vazamento durante a filtração indica danos na placa do filtro.

5. Otimizando parâmetros operacionais: Melhorando a eficiência da filtração

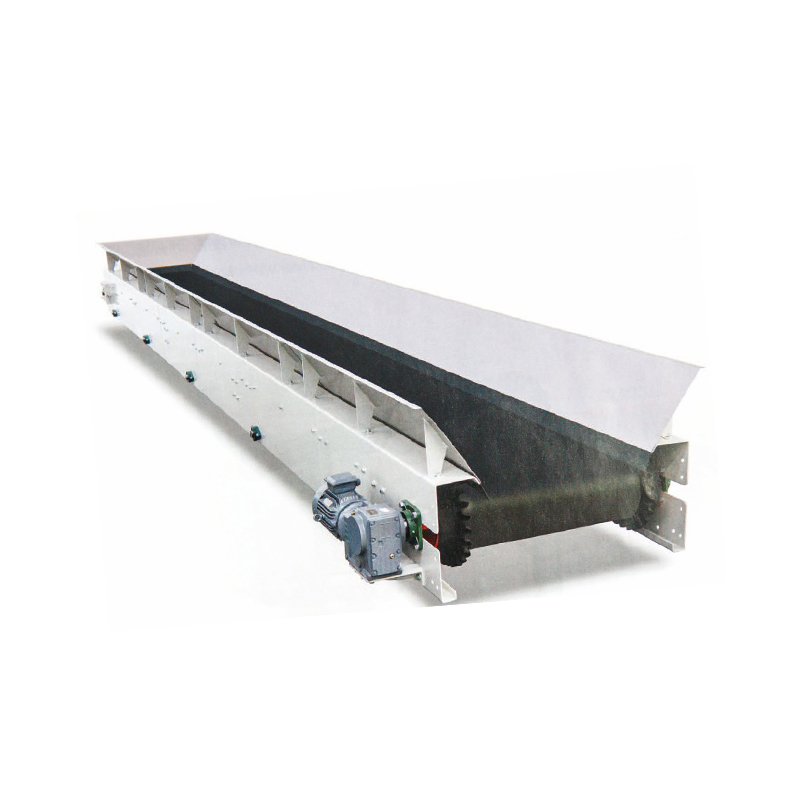

A otimização dos parâmetros de operação do equipamento não apenas ajuda a melhorar a eficiência da filtração, mas também reduz a frequência de desgaste e manutenção da placa de filtro. Garantir que a operação esteja em conformidade com os requisitos de projeto da placa de filtro pode efetivamente reduzir o risco de falha do equipamento. Principais parâmetros operacionais:

Controle de pressão: As placas de filtro estão sujeitas a uma certa quantidade de pressão durante o processo de filtração. A pressão excessiva pode causar deformação e reduzir sua vida útil. Recomenda-se controlar estritamente a pressão de operação de acordo com a capacidade de suporção de carga das placas de filtro.

Controle de fluxo: A taxa de fluxo do filtrado deve corresponder à carga de trabalho do equipamento. As taxas de fluxo excessivas podem fazer com que as placas de filtro entupizem, enquanto as taxas de fluxo excessivamente baixas podem não garantir filtração eficiente. Portanto, a taxa de fluxo apropriada deve ser ajustada de acordo com as propriedades do material do filtro.

Controle de temperatura: Alguns materiais da placa de filtro são muito sensíveis à temperatura e a operação de alta temperatura pode fazer com que seu desempenho se deteriore. Recomenda -se monitorar a temperatura durante o processo de filtração para evitar danos às placas de filtro causadas por temperaturas excessivas.

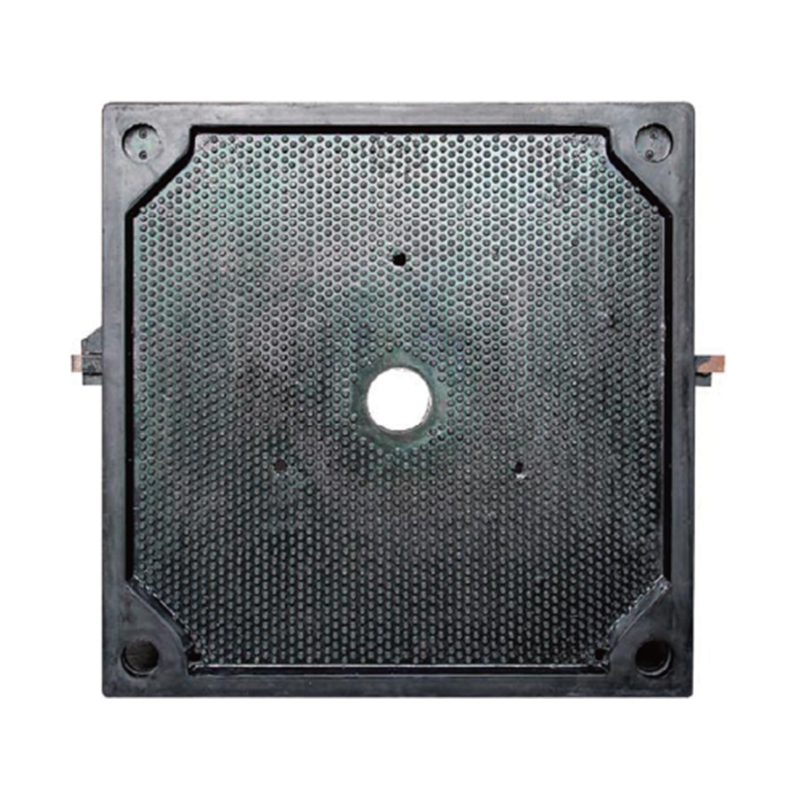

6. Selecionando placas de filtro de alta qualidade: uma solução fundamental

As placas de filtro de alta qualidade são essenciais para garantir uma operação eficiente de longo prazo do equipamento. A escolha de placas de filtro duráveis, resistentes à corrosão e fáceis de limpar podem reduzir a frequência de manutenção e melhorar a eficiência da filtração.

Critérios para selecionar placas de filtro de alta qualidade:

Resistência à corrosão: Para placas de filtro usadas em ambientes químicos ou de alta temperatura, materiais com excelente resistência à corrosão, como polipropileno e polietileno, devem ser selecionados para resistir efetivamente ao ataque por ácidos, álcalis e outros produtos químicos. Resistência à abrasão: as placas de filtro de alta qualidade são altamente resistentes à abrasão e podem suportar o uso prolongado sem deformação, derramamento ou rachadura.

Eficiência de filtração: O projeto dos poros das placas de filtro deve atender aos requisitos específicos do processo para garantir que a eficiência da filtração do material não seja afetada. Selecionar o tamanho e a porosidade dos poros apropriados pode otimizar a eficiência da filtração e reduzir o entupimento.